Промышленная группа «ГенМонтаж». Полный цикл строительных работ, поставки строительных материалов

Промышленная группа «ГенМонтаж». Полный цикл строительных работ, поставки строительных материалов Статьи

Статьи Как сделать стул своими руками - от "классики" до "трансформера"

Как сделать стул своими руками - от "классики" до "трансформера"Человек, который решил попробовать собственные силы в столярном ремесле, обычно начинает с самых небольших и относительно несложных в конструкции предметов мебели – это полки, табуреты, ящики. Немного набив руку, можно перейти и к более сложным изделиям, например, смастерить качественный надежный стул.

Как сделать стул своими руками

Этот предмет мебели всегда будет востребованным, вне зависимости от места проживания – в городской ли квартире, или за городом на даче. Поэтому если знать, как сделать стул своими руками, и уметь это выполнять практически, то «потребительский спрос на товар» в масштабе собственной семьи будет гарантирован.

Прежде чем переходить к процессу изготовления, рекомендуется ознакомиться с имеющимся разнообразием моделей стульев – это поможет выбрать наиболее привлекательный вариант.

Стулья могут иметь различную конструкцию, а иногда выполнять не одну, а даже несколько функции (например, модель, трансформирующаяся в стремянку). Кроме этого, стулья могут быть предназначенными для постоянного применения в условиях дома (квартиры) и рассчитанными на мобильное использование (складные, которые несложно взять с собой на дачу или при выезде на природу).

Проверенная временем модель – массивный деревянный стул

Самым популярным вариантом моделей стульев являются массивные конструкции, выполненные из натурального дерева. Они удобны и очень долговечны, а также отлично подойдут для частного деревянного дома, в котором поддерживается единый эко-стиль. Недостатком таких изделий можно назвать большую массу, но она же придает стулу необходимую устойчивость и исключительную надежность.

Такая конструкция хорошо подойдет для изготовления и больших, и детских маленьких стульев. Смастерив прочный стульчик для ребенка, можно в дальнейшем быть уверенным в том, что малыш не упадет с него, а изделие не развалится при любых нагрузках.

Детский массивный стульчик сохраняет ту же конструкцию, и отличается лишь размерами

Чтобы стул, изготовленный из натуральной доски, смотрелся эстетично и был полностью безопасен как для детей, так и для взрослых, все углы и поверхности древесины необходимо обязательно хорошенько обработать и отшлифовать, а затем покрыть краской или морилкой и лаком. Если нужно, чтобы стулья смотрелись массивно, но вместе с тем имели не столь «пугающий» вес, следует выбирать легкую древесину, например, липу, а затем с помощью морилки затонировать ее под дуб.

Обычно толщина всех деталей для этой модели стула – достаточно большая, что придает конструкции основательность. Скрепление элементов производится с помощью шкантов или же винтов. Если изделие предназначено для ребенка, то не рекомендуется использовать для соединительных узлов металлические уголки.

Деревянный стул с мягким сиденьем

Для комфортного использования в квартирных условиях чаще всего выбираются более элегантные конструкции с мягким сиденьем. Они могут быть изготовлены в том же стиле, или же иметь более тонкие ножки и резные спинки, состоящие из нескольких перекладин. Чтобы сделать более эстетичные модели, часто комплексно используются различные материалы, такие, как фанера и доски, что делает изделие несколько более легким, но без потери прочности.

Стул-кресло с мягкой тканевой обшивкой

Стулья-кресла, в зависимости от особенностей их конструкции, используются для установки в гостиной, в кабинете, на террасе или веранде. Они могут иметь мягкую тканевую (дерматиновую) обшивку или же быть полностью изготовленными из древесины.

Этот тип стульев более особо комфортен для времяпровождения. Некоторые из них располагают к отдыху, другие, предназначенные для кабинетов, наоборот, должны быть удобны в той степени, которая располагает к работоспособности, так как в них приходится проводить немало времени, связанного с делами.

Стулья-кресла, предназначенные для установки в местах отдыха на свежем воздухе, чаще всего не имеют тканевой обшивки, и выполняются из натурального дерева, пропитанного водоотталкивающими составами. При этом в их конструкции предусматриваются зазоры между деталями спинки и сиденья – для свободного схода дождевой воды и для быстрого просыхания древесины.

Складные стулья универсальны – подойдут и для постоянного места проживания, и для выездов на природу.

Этот вариант стульев может быть использован как в условиях квартиры, так и на даче или в частном доме. Удобство складного стула заключается в том, что во время уборки или же при транспортировке он может быть сложен в компактную плоскую конструкцию. Такой стул можно без труда уложить в багажник автомобиля при выезде на природу или дачу.

Он хорошо подойдет и для небольшого дачного домика, так как в сложенном состоянии не занимает много драгоценного места, но зато в разложенном виде способен создать максимум комфорта для отдыха.

В сложенном состоянии такой стул практически не занимает места

Складной стул имеет более сложную конструкцию, поэтому инструкцию по его изготовлению нужно изучить более тщательно. Изделие должно обладать повышенной прочностью, так как ему придется выдерживать многочисленные раскладывания и складывания, а также вес любого из домочадцев. Тем не менее, если стул сделать качественно, с надежной конструкцией и удобным принципом перевода в рабочее положение и обратно, то он прослужит длительное время и всегда будет востребован всеми членами семьи.

Как вариант – складной стул из толстой фанеры.

Складной стул из фанеры

Чтобы изготовить этот вариант складного стула потребуется фанерный лист толщиной в 20÷25 мм, имеющий размер будущего изделия. Сложность работы над складной конструкцией заключается только лишь в точности и идеальной ровности выпиливания из этого листа всех элементов конструкции, а затем обработка их краев. Имея в распоряжении качественный инструмент, подобный стул вполне можно изготовить за несколько часов.

В сложенном состоянии стул превращается в плоский лист фанеры

Удобство такого стула состоит в его компактности в сложенном виде. По сути, толщина изделия в «походном положении» будет равна толщине выбранного для его изготовления фанерного листа. Благодаря этому, в сложенном состоянии стул можно просто подвесить на стену, сделав на ней надежное крепление. Удобна эта конструкция и для транспортировки, так как практически не займет места в багажнике машины.

Лёгким движением стул превращается в удобную стремянку

Если изготовить стул, который оснащен возможностью легко трансформироваться в стремянку, то под рукой всегда будет приспособление, которое значительно облегчит уборку, поможет произвести ремонт в верхней части стены или достать необходимую вещь, лежащую сверху или в глубине высокого шкафа.

В остальное время конструкция будет служить удобным местом для сидения, особо не отличаясь от обычного стула – его можно установить, например, на кухне или веранде. При необходимости превратить изделие в стремянку, достаточно взяться за спинку стула и установить ее на пол — она легко перевернется благодаря вмонтированным петлям-«бабочкам».

В связи с тем, что трансформер состоит из большего количества деталей, чем обычный стул, естественно, он будет обладать достаточно внушительным весом, но благодаря этой же массивности конструкция будет устойчиво и надежно стоять при использовании ее в качестве стремянки. Стул-трансформер может быть изготовлен из массивной древесины или толстой фанеры, но последняя намного утяжелит конструкцию.

Самые простые стулья – это табуреты

Табурет тоже можно отнести к мебельной категории стульев, и, кстати, он также может существенно различаться сложностью конструкции. Если планируется сделать именно этот вариант стула для кухни или дачи, то рекомендуем обратиться к статье «Как сделать табурет своими руками», пройдя по данной ссылке на соответствующую страницу нашего портала.

После того как модель выбрана, необходимо произвести расчеты и исполнить чертеж конструкции. Если удалось найти в интернете нужный вариант стула, к которому прилагается чертеж, то при желании его можно подкорректировать, уменьшив или увеличив некоторые размеры, которые не повлияют на прочностные качества конструкции.

Эскиз вполне может быть составлен от руки, но на нем обязательно требуется проставить все размеры будущего изделия. Кроме него, желательно сделать чертежи каждой из деталей в отдельности, и также обозначить на них все размеры.

Такой чертеж поможет беспроблемно изготовить все необходимые элементы, а также представить, как будет выглядеть стул в готовом виде.

Пример чертежа несложного в изготовлении стула из фанеры с лекалами для разметки деталей

Чтобы в дальнейшем не было путаницы в терминах, стоит сразу определиться с названиями основных деталей, из которых обычно состоит конструкция стула. Смотрим на схему:

Основные детали стандартной конструкции стула

Сухари – устанавливаемые по углам царг дополнительные детали, придающие раме дополнительную прочность.

Занимаясь составлением чертежа стула, необходимо обязательно предусмотреть размер всех соединительных деталей конструкции — шипов, вырезаемых в краях проножек и царг, шкантов и предусматриваемых для них отверстий и пазов.

Работа пойдет быстрее и качественнее, если в распоряжении имеются надежные инструменты

Для изготовления мебели из массивной древесины или фанеры потребуются столярные инструменты. Идеальная обработка деталей конструкции получается на профессиональных деревообрабатывающих станках, которыми обычно владеют столяры, имеющие собственные мастерские. Конечно, для начала достаточно будет ручного инструмента, которым издревле работали мастера до появления различных механизированных приспособлений, но, используя его, необходимо набраться терпения и приготовиться к длительным и весьма трудоемким операциям по обработке материала. Поэтому оптимальным вариантом будет приобретение или хотя бы аренда электрических ручных инструментов для работы с древесиной. К таковым относятся:

Электролобзик значительно упрощает раскрой древесины, позволяет проводить криволинейные резы

Ручной фрезер – универсальный инструмент в руках матера

С использованием шлифовальной машины финишная обработка деталей сложности не вызовет

Шлифовальные машинки бывают эксцентрические роторные, вибрационные, ленточные. К ним необходимо приобрести соответствующие комплекты абразивной бумаги разной степени зернистости (для дерева обычно применяется от Р80 до Р400).

Шуруповерт часто становится незаменимым инструментов в хозяйстве

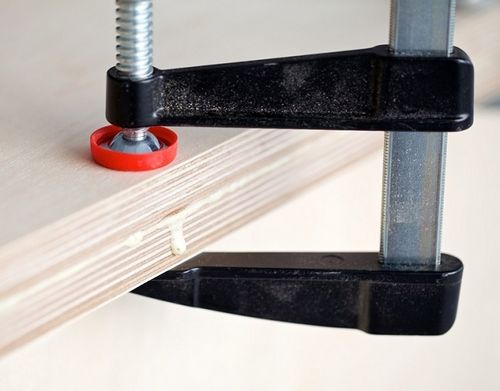

Надежная фиксация деталей при сборке мебельных изделий невозможна без применения струбцин

Попробуем собрать классическую модель стула

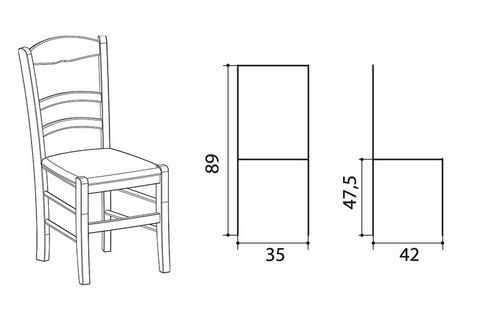

Для начала — обычный деревянный стул. Он имеет высоту 929 мм, ширина сиденья — 430 мм. Такая модель подойдет для эксплуатации как в частном доме, так и в квартире.

Конструкция стула включает в себя следующие элементы

Более подробные сведения о каждом из элементов будут даны при описании процесса их изготовления и монтажа.

| Иллюстрация | Краткое описание выполняемой операции |

|---|---|

| Первым шагом нужно изготовить самую простую по конструкции деталь – это сиденье. Для этого потребуется фанерная панель размером 430×440 мм, имеющая толщину в 15÷20 мм. На одной из ее сторон, по короткой стороне 430 мм, намечаются и производятся вырезы, размером 35×44 мм. Они необходимы для того, чтобы сиденье встало между устоями спинки. Кроме этого, все выступающие прямые углы, а также края панели скругляются с помощью фрезера. |

|

| Следующим шагом предстоит изготовить две достаточно сложные детали – задние ножки, переходящие в устои. Для изготовления этих деталей потребуется две хорошо обработанные доски толщиной в 25 мм и имеющие размер 115×929 мм. На них переносятся все размеры, указанные на схеме, затем все тщательно вымеряется и вычерчивается по линейке. Определив форму деталей, нужно сразу же разметить пазы для установки шипов перекладин спинки и задней царги. После того, как их места будут определены, перед тем, как выпиливать ножки из доски, следует сразу же высверлить пазы - это можно сделать фрезером или, если его нет, дрелью, насверлив несколько отверстий диаметром 9,5 мм, а затем аккуратно объединив их с помощью стамески. |

|

| Теперь, когда пазы на деталях будут готовы, можно выпилить саму ножку и обработать ее поверхности до гладкости. Как должна выглядеть готовая деталь, представлено на данной иллюстрации. На готовых ножках размечаются и выбирается еще по одному пазу, которые предназначены для установки боковых царг. Они располагаются на такой же высоте, что и пазы для фиксации задней царги. |

|

| Далее, изготавливаются передняя и задняя царги. Для них берется доска толщиной в 18 мм, имеющая размер 396×75 мм. По краям каждой царги вырезаются шипы, имеющие размер 18×73 мм, а ширину 9 мм, то есть доска уменьшается с двух сторон на 4,5 мм, а снизу - на 2 мм. Изготавливая шипы, их нужно примерять к пазам - они должны входить в пазы легко, но плотно. |

|

| Боковые царги делают таким же образом, как и переднюю с задней. Т олько нужно внимательно посмотреть, что эти детали отличаются своей длиной. |

|

| Следующим шагом изготавливаются две детали спинки – фигурные перекладины. Для них нужно подготовить доску размером 396×100×40 мм. На ней вначале по краям размечается размер шипов, имеющих высоту 66 мм, глубиной 18 мм, шириной 9,5 мм. Внутренние края шипов соединяются лекальной линией, которая является частью окружности радиусом в 550 мм. |

|

| Далее, размечается толщина спинки - она должна иметь углубленную криволинейную форму – по окружности радиусом в 500 мм. После того, как детали будут размечены, сначала следует выпилить с помощью фрезера или лобзика шипы и верхнюю форму детали, а затем выбирается углубление, которое будет делать опору комфортной для спины во время сидения на стуле. Выбрать лишнюю часть древесины можно, делая запилы, а затем снимая ее, используя стамеску. Необходимо заметить, что выпилить из бруса и отшлифовать до идеала вогнутую спинку – это чрезвычайно сложная задача, поэтому можно вполне остановиться на прямом варианте спинки, ограничившись вырезанием по краям деталей шипов заявленного размера. |

|

| Передние ножки стула делают из бруса размером 425×50×25 мм. На брус переносятся размеры, указанные в чертеже, и по ним выпиливаются две передние ножки. На верхней части готовых ножек нужно разметить пазы, которые в этом случае должны быть открытыми с верхней стороны для удобства сборки конструкции. Пазы выпиливаются фрезером или высверливаются сверлом и объединяются стамеской. Не забываем про зеркальное расположение пазов на левой и правой ножке! |

|

| В готовом виде соединительный узел передних ножек стула выглядит таким образом. | |

| Далее, вырезаются две последние детали, упоры, предназначенные для закрепления сиденья на коробке, состоящей из царг и ножек. Эти элементы закрепляются на боковых царгах и имеют размер 385×25×15 мм. По их краям делаются запилы, размером 28 мм, глубиной 3,5 мм. После того, как детали будут готовы, в них высверливаются три сквозных отверстия, через которые будут снизу закреплено сиденье. |

|

| Когда все детали будут готовы, зачищены и отшлифованы, можно переходить к сборке стула. Первым шагом собирается на столярный клей задняя спинка. В пазы деталей, совмещающих в себе задние ножки и устои спинки, вклеиваются перекладины спинки и задняя царга. Затем вся конструкция в местах склеивания стягивается струбцинами и оставляется до полного просыхания клея. |

|

| Следующим шагом, таким же образом, передняя царга вклеивается в передние ножки, и также стягивается в струбцинах. Нужно сказать, что дополнительно все вклеенные детали могут быть закреплены саморезами, но прежде чем их вкручивать, необходимо просверлить для них отверстия (под потай), то есть шляпки крепежных элементов должны быть утоплены в древесину. Сверху такие отверстия маскируются шпаклевкой по дереву. |

|

| Когда клей на передней и задней частях стула высохнет, их можно соединить между собой боковыми царгами, которые также устанавливаются на клей в предназначенные для них пазы. | |

| Всю конструкцию рекомендовано стянуть в струбцинах до полного просыхания клея. | |

| После того как каркас будет готов, можно переходить к завершающим работам. Сначала к внутренним сторонам боковых царг, на одном уровне с их верхней гранью, приклеиваются подготовленные планки-упоры с отверстиями, через которые будет крепиться сиденье. Завершающим этапом на боковые верхние части царг наносится клей и укладывается панель сиденья, которую прижимают к царгам струбцинами. Когда клей просохнет, стул переворачивают и устанавливают на стол вниз сиденьем. Через сквозные отверстия в деревянных упорных рейках в сиденье вкручиваются саморезы длиной в 35 мм. |

|

| Вместо цельной панели для сиденья могут быть использованы доски шириной в 50÷70 мм, толщиной в 10÷15 мм. |

Если конструкция обычного стула показалась слишком простой, то можно попробовать изготовить более сложный и функциональный вариант стула-трансформера.

Такой стул-стремянка будет очень полезен в хозяйстве

Для изготовления стула-стремянки может использоваться натуральная древесина или же фанера толщиной не менее 15÷20 мм, но изделие из фанеры станет более тяжелым, и это тоже нужно учесть, выбирая материал.

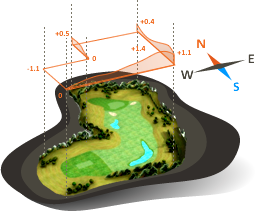

Конструкции предлагаемой модели стула-стремянки, высотой 850 мм, шириной 400 мм, из фанеры или доски толщиной в 20 мм, состоит из следующих деталей, представленных на чертеже под буквенными обозначениями:

Лекала и сборочный чертеж стула-трансформера

Криволинейные детали расчерчиваются переносом по квадратам с использованием предлагаемого на схеме шаблона.

| Буквенное обозначение | Наименование детали | Высота, мм | Ширина, мм | Кол-во деталей, шт. |

|---|---|---|---|---|

| А | Передние боковины-ножки | 400 | 270 | 2 |

| Б | Задние ножки, совмещенные с устоями спинки. | 850 | 325 | 2 |

| В | Спинка | 400 | В зависимости от кол-ва деталей | 3÷5 |

| Г | Задняя часть сиденья | 400 | 165 | 1 |

| Д | Передняя часть сиденья | 400 | 90 | 1 |

| Е | Ступени | 360 | 120 | 3 |

| Ж | Планки для установки ступеней | 95 | 20 | 6 |

| Петли - «бабочки» | 50×40 | 2 |

Далее представлен вариант стула-стремянки, несколько отличающийся от показанного выше чертежа, но только тем, что в его боковых деталях-ножках устроены фигурные вырезы, что не только сделает модель более интересной внешне, но и облегчит ее вес. Остальные размеры и форму конструкции вполне можно взять из предложенной схемы.

Приступаем к сборке вот такого варианта стула-стремянки

Работы по изготовлению такого изделия проходят в следующем порядке:

| Иллюстрация | Краткое описание выполняемой операции |

|---|---|

| Итак, на подготовленные для изготовления стула панели фанеры с лекального шаблона переносятся рисунок детали с точным соблюдением размеров и форм. | |

| Следующим шагом в деталях необходимо вырезать ровные пазы для установки в них ступеней. Работа проводится с помощью фрезера, который сразу проделывает аккуратные углубления. Для удобства и ровности вырезов внутри фанерной панели используется специальное самодельное приспособление (кондуктор), состоящее из двух досок, скрепленных между собой на расстоянии, в которое легко проходит сверло фрезера. Это приспособление жестко закрепляется струбцинами по линии выреза. В отверстие между досок вставляется сверло и вырезается паз точно по лекалу. |

|

| Как говорилось выше, в этой модели стула его детали имеют расположенные внутри фигурные проемы. Прежде чем приступить к их вырезанию, по их углам высверливаются с применением дрели круглые отверстия, которые позволят вставить в них пилу лобзика и не ошибиться в направлении распила. |

|

| Далее, в одно из отверстий вставляется пилка, и из детали стула выпиливается необходимый фрагмент. Работа также производится по лекалу. |

|

| Края деталей, имеющие фигурные формы, аккуратно, не торопясь вырезаются электрическим лобзиком, так как, работая им, есть возможность делать плавные повороты линии среза. | |

| Края деталей, у которых ровные границы, быстрее и аккуратнее можно обрезать с помощью ручной циркулярной пилы, предварительно установив металлическую полосу-регулятор высоты выступа режущего диска. Если не использовать это приспособление, можно вместе с деталью случайно распилить и рабочий стол. |

|

| Далее, края вырезанных деталей одной из сторон стула необходимо сразу обработать, придав им гладкость и убрав все неровности и заусенцы. В данном случае мастер проводит эту работу на специальном веертикально-фрезерном станке, но вряд ли такой инструмент найдется в арсенале начинающего столяра. Поэтому это процесс можно произвести ручным фрезером со специальной кромочной фрезой, предварительно жестко закрепив деталь струбцинами на столе. Другой вариант - обработка наждачной бумагой с разной зернистостью. Понятно, что работа с наждачной затянется на длительное время, и она достаточно утомительна и трудоемка. Поэтому, готовые детали вполне можно отнести в столярную мастерскую и заказать их профессиональную обработку. |

|

| Следующим шагом на целую панель фанеры переносятся формы и размеры с уже изготовленных деталей. Они укладываются на поверхность материала и точно обрисовываются карандашом по контуру. |

|

| Кроме этого, размечаются и все пазы деталей. В этой модели мастер для установки ступеней использует не закрепляемые на элементах стула рейки для установки ступеней, а вырезанные в них пазы, в которые будут вклеиваться края ступеней. Этот вариант установки ступеней более прочен, чем тот, в котором используются рейки для их опоры, но и более трудоемок. |

|

| Далее, по переведенным на панель фанеры контурам, вырезаются детали второй стороны стула. Процесс резки и обработки полностью повторяет работу над первой стороной, но детали должны повторять ее формы в зеркальном отображении. |

|

| Затем, готовые детали временно склеиваются между собой кусочками двухстороннего сткотча. Для точности их сложения используются рейки, устанавливаемые в пазы, вырезанные для ступеней, так как они должны быть расположены на сторонах конструкции идеально ровно, иначе ступени будут расположены криво или же вообще не встанут на свое место. Склеенные между собой детали, уже вместе, пакетом, выравниваются точной подрезкой по контуру. |

|

| При пакетной обработке фрезой получаются идеально точные копии деталей для противоположных сторон стула. Добиться такой подгонки вручную – просто нереально. Вполне можно использовать не стационарный, а ручной фрезер с кромочной фрезой, оснащенной роликом. Ролик, прокатываясь по границе уже готовой и обработанной детали (шаблона), в точности копирует, передает размеры и на другую, расположенную в пакете с ней. |

|

| После этого фрезером отшлифовываются, сглаживаются прямоугольные грани по внутренним и наружным краям деталей. Все должно быть выведено до идеала, чтобы не оставалось сколов и заусенец, иначе можно легко пораниться, переставляя или раскладывая стул-трансформер. |

|

| Следующим шагом по лекалу вырезается и обрабатывается деталь спинки. Здесь также есть разница с нашим чертежом – спинка выполнена из одной широкой детали, но можно применить и несколько прямых перекладинок, как на чертеже. Овальное отверстие ручки для удобства складывания конструкции сначала обозначается по крайним точкам просверливанием отверстий, а затем объединяется с помощью лобзика. Обработка торцов деталей производится специальной полировальной насадкой (как на иллюстрации), или наждачной бумагой вручную. Также, согласно чертежу изготавливаются и обрабатываются детали ступеней и сиденья. Их изготовить просто, так как они имеют ровные прямоугольные формы. Делая их, необходимо только придерживаться параметров, указанным в чертеже. |

|

| После этого поверхности всех деталей по очереди обрабатываются шлифовальной машинкой и доводятся до идеальной гладкости. | |

| Далее, готовые детали нужно предварительно собрать – установить панели ступеней в подготовленные для них пазы. | |

| Установив ступеньки и стянув конструкцию в струбцинах, при необходимости углубить пазы делают отметки, а затем пазы корректируются. Кроме этого, делаются отметки, где необходимо просверлить отверстия для вкручивания крепежных саморезов. |

|

| После этого между устоев устанавливается спинка (или перекладины спинки), и также делается разметка для просверливания отверстий для крепления. | |

| Следующим шагом в отмеченных точках высверливаются отверстия «под потай», то есть шляпки саморезов должны быть утоплены в древесину. | |

| Когда отверстия будут готовы, узлы соединения деталей промазываются клеем, собираются и стягиваются в струбцинах, а в отверстия вкручиваются саморезы. Впоследствии их шляпки сверху заделываются шпаклевкой по дереву заподлицо с общей поверхностью. После высыхания шпаклевки, поверхность шлифуют. |

|

| Далее, в пазы, сделанные с внутренней стороны ножек, вклеиваются ступени, стягиваются в струбцинах и также фиксируются с торцевых сторон саморезами. | |

| На верхние торцевые стороны задней части конструкции приклеивается доска сиденья и также прижимается к ножкам струбцинами. Затем просверливается в двух-трех местах с каждой из сторон и прикручивается к ножкам. |

|

| Когда клей высохнет, стул переворачивают и устанавливают сиденьем на стол и фиксируют его струбцинами, чтобы можно было спокойно закрепить ступень на нижней стороне боковых ножек с помощью шкантов, диаметром в 7÷8 мм. | |

| Далее, собирается передняя часть конструкции стула или верхняя часть стремянки. В боковые стороны вклеивается, а затем фиксируется саморезами ступенька. |

|

| Затем, сверху передних ножек закрепляется приклеиванием передняя часть сиденья, которая стягивается со ступенькой струбциной. В боковых, совмещенных с ножками краях, высверливается два сквозных отверстия для установки шкантов, которые монтируются на клей. |

|

| Выступающие сверху части шкантов аккуратно срезаются заподлицо с общей поверхностью. | |

| После этого вся поверхность сиденья шлифуется до идеальной гладкости. | |

| Готовые задняя и передняя части устанавливаются друг на друга, как бы они выглядели в виде стремянки, и фиксируются струбцинами. На торцевых сторонах размечаются места установки петель - «бабочек». Они должны быть установлены на расстоянии в 50÷60 мм от внешних краев справа и слева. На торцах размечается это расстояние, затем прикладываются петли и обводятся карандашом. После этого из отмеченных областей выбирается слой древесины, равный по толщине пластинам петель, так как они должны быть установлены в одной плоскости с общей поверхностью торца деталей. После этого петли прикручиваются на место саморезами. |

|

| Когда будут прикреплены петли, можно проводить испытания конструкции, установив и опробовав ее сначала в виде стула. | |

| Затем стул трансформируется в стремянку. Если при складывании и раскладывании ничего не мешает процессу, а конструкция стоит жестко и прочно, значит, все детали подогнаны идеально, и изделие можно эксплуатировать. |

Раскладной стул – не так сложен в изготовлении

Раскладные модели стульев могут иметь различные конфигурации, но принцип работы у них один — они все складываются в компактную конструкцию и могут быть повешены на стену или убраны в обычный шкаф. Складные модели хорошо использовать на маленьких кухнях, дачах или при поездках на природу. По сложности изготовления эту конструкцию можно отнести к средней категории, так как она не имеет криволинейных форм и может быть изготовлена простыми инструментами.

В данном случае показан не самый сложный вариант складной модели, который вполне может быть изготовлен самостоятельно.

Можно сразу отметить, что в представленном рисунке отсутствуют две детали конструкции — это верхний и нижний брусок, скрепляющие между собой задние ножки. Можно обойтись и без них, но все же с такой задней проножкой конструкция только выиграет в прочности. Об этих добавочных элементах будет сказано в описании работ по изготовлению и сборке стула.

Рассмотрим изготовление и сборку такого раскладного стула

Показанная модель раскладного стула состоит из следующих деталей:

Кроме этих деталей потребуются деревянные шканты, столярный клей, болты с шайбами и гайками длиной в 50 мм, диаметром в 8÷10 мм и саморезы.

Детали изготавливаются из доски или фанеры толщиной в 20 мм в следующем порядке:

| Иллюстрация | Краткое писание выполняемой операции |

|---|---|

| Перед тем, как начать работу над каждой из деталей, необходимо напилить для них заготовки из выбранного материала, согласно указанным выше размерам. Этот процесс может быть произведен с помощью лобзика или циркулярной пилы. Далее, все заготовки хорошо обрабатываются с помощью шлифовальной машинки, а их углы скругляются фрезером. |

|

| Передние ножки в нижней части должны иметь скос, так как они будут расположены относительно поверхности пола под углом в 60 градусов, поэтому упорная часть ноги срезается под углом в 30 градусов. Лучше всего эту операцию проводить с использованием стусла. |

|

| Верхняя сторона передней ножки скругляется, с целью придания изделию эстетичного внешнего вида, а также для более комфортной эксплуатации стула. Следующим шагом на подготовленных ножках производится разметка пазов для установки в них шипов деталей спинки и нижней проножки. После разметки производится выборка пазов - эту операцию проводят с помощью фрезера или же дрели со сверлом диаметром 9 мм, а затем отверстия объединяются стамеской и шлифуются. |

|

| Далее, из бруса длиной в 470 мм изготавливаются две боковых детали - царги. На брусе размечаются скругление двух углов, а также расположение отверстий для установки шкантов диаметром и глубиной в 15 мм. Соответственно, вставки должны иметь размер 30 мм в длину, и диаметром в 15 мм. Эти элементы фиксируются в отверстиях на клей и предназначаются для установки на них пазов задних ножек. Шкант будет перемещаться по пазу задней ножки, при складывании и раскладывании стула. Кроме этого, в средней части детали высверливается отверстие, через которое на царге будет закреплена винтом передняя ножка. Винт должен быть укомплектован шайбами и гайкой, иметь длину, позволяющую свободно складывать и раскладывать стул. |

|

| Края царг скругляются электрическим лобзиком, а затем выравниваются фрезером или же наждачной бумагой. | |

| Далее, изготавливаются пять одинаковых деталей. Из двух будет формироваться спинка, и еще одна послужит для скрепления в нижней части передних ножек, а остальные две послужат для придания жесткости задней раме. Для этого в брусках длиной в 403 мм вырезаются по бокам шипы размером 15×9×50 мм. |

|

| Шипы вырезаются с помощью лобзика или фрезера, а затем корректируются ножом, после чего шлифуются наждачной бумагой. | |

| Следующим шагом из бруса размером 475×40 мм изготавливаются две задние ножки. Верхняя их сторона скругляется, а внутренняя часть размечается для выборки трех пазов. Нижние и верхние пазы послужат для скрепления между собой ножек в раму, а средние для движения по ним установленных в боковых царгах шкантов. |

|

| Нужно сказать, что на чертеже не показан паз, предназначенный для верхней перемычки задней рамы. Но зато ее хорошо видно на данной иллюстрации. Этот элемент может иметь такие же размеры, как и детали спинки или же изготавливается круглой формы, как показано на картинке. В последнем случае, перемычка должна иметь диаметр сечения 12÷15 мм, и для нее высверливаются глухие отверстия в задних ножках с помощью сверла. Без этих скрепляющих деталей стул не будет иметь нужной жесткости и прочности. |

|

| Пазы в двух ножках должны быть совершенно одинаковыми по размеру и располагаются точно напротив друг друга, в зеркальном отображении, иначе стул не будет складываться. Размеры для их выборки берутся с чертежей. |

Когда все детали конструкции будут готовы, можно переходить к сборке складного стула. Она производится в следующем порядке:

Испытание стула проводится после того, как клей высохнет, и со стула будут сняты все стягивающие приспособления.

Если появилось желание изготовить для дома понравившуюся модель стула, то необходимо твердо понимать, что обойтись без определенных инструментов будет достаточно сложно. Некоторые работы провести без них просто невозможно, а другие займут слишком много времени и сил. Поэтому, если есть устойчивое желание заняться столярным творчеством, следует обязательно обзавестись хотя бы минимальным набором качественных электроинструментов, которые позволят довести изделие до идеала.

Впрочем, можно найти интересные рекомендации по изготовлению оригинальных предметов мебели из нетрадиционных материалов, не требующих столярных инструментов. Пример – показан на видео, где мастер демонстрирует процесс сборки стула из полипропиленовых труб. К конструкции самого стула, возможно, могут появиться вопросы, но сам замысел – отличный, и простор для творчества в этом направлении – необозримый.

Качественную и надежную деревянную мебель в современных магазинах приобрести не так просто. Дешевые изделия служат недолго, а предметы интерьера,...

Качественную и надежную деревянную мебель в современных магазинах приобрести не так просто. Дешевые изделия служат недолго, а предметы интерьера,...

В современных магазинах мебели можно найти стулья в большом ассортименте, но не всегда есть возможность найти то, что нужно. Именно поэтому можно...

В современных магазинах мебели можно найти стулья в большом ассортименте, но не всегда есть возможность найти то, что нужно. Именно поэтому можно...

Специфика кухонного помещения предполагает наличие большого количества инвентаря, без которого невозможно обойтись при приготовлении пищи. Поэтому в...

Специфика кухонного помещения предполагает наличие большого количества инвентаря, без которого невозможно обойтись при приготовлении пищи. Поэтому в...