Промышленная группа «ГенМонтаж». Полный цикл строительных работ, поставки строительных материалов

Промышленная группа «ГенМонтаж». Полный цикл строительных работ, поставки строительных материалов Статьи

Статьи Стеклопластиковые трубы: особенности производства и производители

Стеклопластиковые трубы: особенности производства и производителиБлагодаря комбинации положительных характеристик стекла и полимеров стеклопластиковые трубы получили практически безграничные перспективы применения – от обустройства вентканалов до прокладки нефтехимических трасс. Сфера эксплуатации композита во многом определяется спецификой его производства и составом связующих компонентов. Немаловажная роль в качестве продукции отведена техническим мощностям и репутации изготовителя.

Стеклопластик – пластический материал, в составе которого есть стекловолокнистые компоненты и связующий наполнитель (термопластичные и термореактивные полимеры). Наряду с относительно невысокой плотностью стеклопластиковые изделия отличаются хорошими прочностными качествами.

Последние 30-40 лет стеклопластик массово применяется для изготовления трубопроводов разного назначения.

Магистрали сочетают в себе качества стекла и полимеров:

Стеклопластик имеет низкую теплопроводность, что объясняет его теплоизоляционные качества.

По мере истирания внутренних стенок оголяются и обламываются волокна – частицы могут попадать в транспортируемую среду.

Физико-механические характеристики готового изделия зависят от техники производства. Композитная арматура изготавливается четырьмя разными методами: экструзия, пултрузия, центробежное литье и намотка.

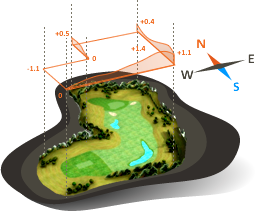

Экструзия – технологический процесс, основанный на непрерывном продавливании пастообразного или высоковязкого материала через формующий инструмент. Смола перемешивается с дробленым стекловолокном и пластичным отвердителем, а после подается в экструдер.

Высокопроизводительная экструзивная линия позволяет получить продукцию по низкой цене, однако спрос на нее ограничен ввиду невысоких механических свойств. Основа полимерной матрицы – полипропилен и полиэтилен.

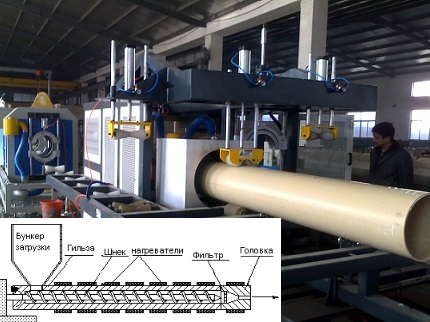

Пултрузия – технология изготовления композитных длинномерных элементов с неизменным поперечным сечением. Проходя через разгоряченную формообразующую фильеру (+140°С), «вытягиваются» детали из стекловолокнистой материи, пропитанной термореактивной смолой.

В отличие от экструзивного процесса, где определяющим воздействием является давление, в пултрузивном агрегате эту роль выполняет тянущее воздействие.

Технологический процесс:

Отвержденный продукт вытягивается тянущей машиной и распиливается на сегменты.

Отличительные особенности пултрузионной технологии:

На выходе получается труба с идеально гладкими внешними и внутренними стенками, на высоком уровне и прочностные показатели.

Недостатки метода относятся не к качеству исходной продукции, а к самой технологии. Аргументы «против»: высокая стоимость и длительность производственного процесса, невозможность изготовления труб большого диаметра, рассчитанных на значительные нагрузки.

Швейцарская компания Hobas разработала и запатентовала технику центробежного формирования. В этом случае производство осуществляется от наружной стенки трубы к внутренней при задействовании вращающейся формы. В состав трубопровода входят: измельченные стеклянные жгуты, песок и полиэфирные смолы.

Сырьевые компоненты подаются во вращающуюся матрицу – формируется структура внешней поверхности трубопровода. По мере производства к жидкой смоле подмешиваются твердые составляющие, наполнитель и стекловолокно – под действием катализатора полимеризация проходит быстрее.

Дополнительные достоинства:

Недостаток центробежного производства стеклопластиковых труб – энергоемкость и дороговизна конечного товара.

Самая популярная техника – непрерывная намотка. Труба создается при переменном чередовании оправки стекловолокном с полимерами с процессами охлаждения. Производственный метод имеет несколько подвидов.

Спирально-кольцевая техника. Укладчиком волокон является специальное кольцо, по окружности которого расположены фильеры с нитями. Рабочий элемент непрерывно перемещается вдоль оси движущейся оправы и распределяет волокна по ходу винтовых линий.

Основные преимущества метода:

Спирально-ленточная намотка. Техника аналогична предыдущей, отличие – укладчик подает узкую ленту из волокон. Плотный армирующий слой достигается увеличением количества проходов.

В производстве задействовано более дешевое оборудование, чем при спирально-кольцевом методе, но «ленточной» намотке присущи пару весомых недостатков:

Спирально-ленточный способ актуален при изготовлении трубной арматуры под низкое, умеренное давление.

Продольно-поперечный метод. Осуществляется непрерывная намотка – укладчик размещает продольные и поперечные волокна одновременно. Реверсное движение отсутствует.

Характеристики метода:

Продольно-поперечная технология высокопроизводительна. Станки позволяют менять соотношение осевой и кольцевой арматуры в широком диапазоне.

Косослойная поперечно-продольная технология. Разработка харьковских инженеров пользуется спросом среди отечественных производителей. При косослойной намотке укладчик выводит «вуаль», состоящую из пучка связующих нитей. Лента подается на оправу под незначительным углом внахлест с предыдущим витком – образуется кольцевая арматура.

По завершению обработки всей оправки волокна обкатываются роликами – остатки связующих полимеров удаляются, армирующее покрытие уплотняется.

Особенности косослойной накатки:

Модуль упругости «косослойного» стеклопласта уступает аналогичному параметру других техник. Из-за риска появления межслойных трещин метод не реализуем при создании трубопроводов под высокое давление.

Выбор стеклокомпозитных труб базируется на следующих критериях: жесткости и расчетном давлении, типе связующего компонента, конструктивных особенностях стенок и способе соединения. Значимые параметры указаны в сопроводительных документах и на каждой тубе – сокращенная маркировка.

Жесткость стеклопласта определяет способность материала противостоять внешним нагрузкам (тяжести грунта, движению транспорта) и давлению на стенки изнутри. Согласно стандартизации ISO трубная арматура классифицируется на несколько классов жесткости (SN).

Степень жесткости возрастает по мере увеличения толщины стенки стеклопластикового трубопровода.

Классификация по номинальному давлению (PN) отображает градацию изделий относительно безопасного давления жидкости при температуре +20°С в течение всего срока службы (порядка 50-ти лет). Единица измерения для PN – МПа.

Некоторые производители, например Hobas, указывают комбинированные характеристики по двум параметрам (давлению и жесткости) через дробь. Трубы с рабочим давлением 0,4 МПа (класс PN — 4) со степенью жесткости (SN) в 2500 Па будут маркироваться – 4/2500.

Эксплуатационные свойства трубы во многом зависят от типа связующего вещества. В большинстве случаях применяются полиэфирные или эпоксидные добавки.

>ПЭФ-связующее. Стенки формируются из термореактивных полиэфирных смол, укрепленных стекловолокном и песчаными добавками. Используемые полимеры обладают важными качествами:Композитные трубы с ПЭФ-полимерами не подвержены коррозии и действию агрессивных сред.

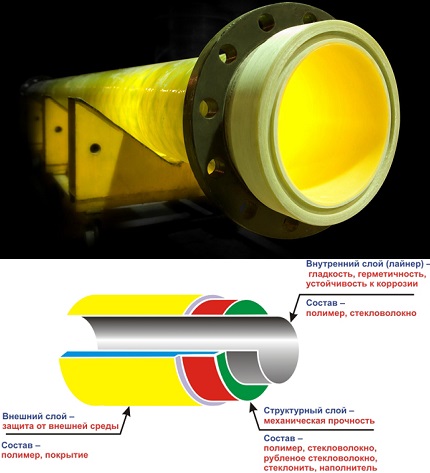

По конструктивному исполнению различают: одно-, двух- и трехслойные стеклопластиковые трубы.

>Однослойные изделия. Трубы не имеют защитного футерованного покрытия, за счет чего отличаются низкой стоимостью. Особенности трубной арматуры:При транспортировке газосодержащей среды возможно отслоение футеровки.

Трехслойный трубопровод. Структура стеклопластиковой трубы:

Внутренний слой обеспечивает гладкость, герметичность и сглаживает циклические колебания внутреннего давления.

По способу соединения ассортимент трубной арматуры из композита подразделяется на 4 группы.

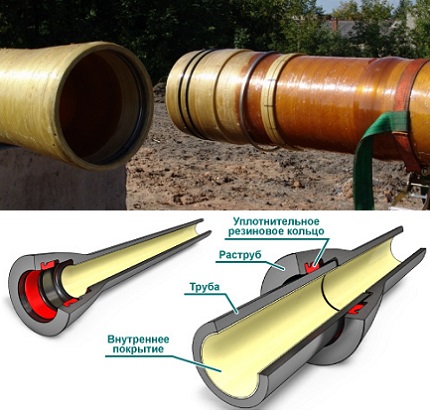

№1. Раструбно-шиповая стыковка c уплотняющим кольцом. Эластичные резиновые прокладки монтируются в ответные канавки на торцевых шипах труб. Посадочные кольца формируются на оборудовании с электронным управлением, обеспечивая точность их расположения и размеров.

№ 2. Раструбно-шиповая с уплотнением и стопором. При обустройстве наземной магистрали необходимо компенсировать действие осевых сил на трубопровод. С этой целью кроме уплотнителя размещается стопор. Элемент изготавливается из металлического троса, поливинилхлорида или полиамида.

№ 3. Фланцевое соединение. Стыковка композитного трубопровода с фасонной арматурой или трубами из металла. Присоединительные габариты стеклопластиковых фланцев регламентируются ГОСТ 12815-80.

№ 4. Клеевая фиксация. Неразборной метод соединения – на законцовки наносится состав из армирующих стекломатериалов с добавлением полиэфирного компонента «холодного» отверждения. Способ обеспечивает прочность и герметичность магистрали.

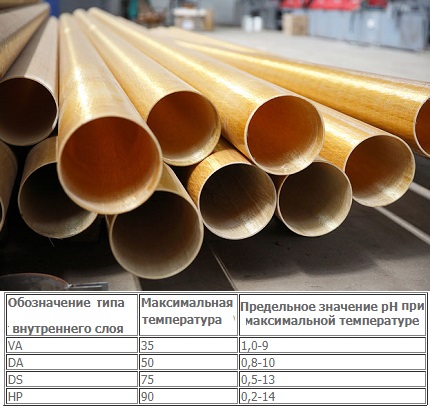

Методика производства трубной продукции позволяет выпускать изделия с разным составом внутреннего слоя, определяющим стойкость магистрали к транспортируемой среде.

Отечественные производители применяют следующую маркировку защитных покрытий. Буквенное обозначение отображает допустимую сферу использования:

Защитное покрытие наносится слоем до 3-х мм.

Среди многообразия представленной продукции есть авторитетные бренды с многолетней положительной репутацией. К числу таких относятся товары компаний: Hobas (Швейцария), Стеклокомпозит (Россия), Amiantit (концерн из Саудовской Аравии с производственными мощностями в Германии, Испании, Польше), Ameron International (США).

Молодые и перспективные производители композитных стеклопластиковых труб: Полиэк (Россия), Arpipe (Россия) и Завод стеклопластиковых труб (Россия).

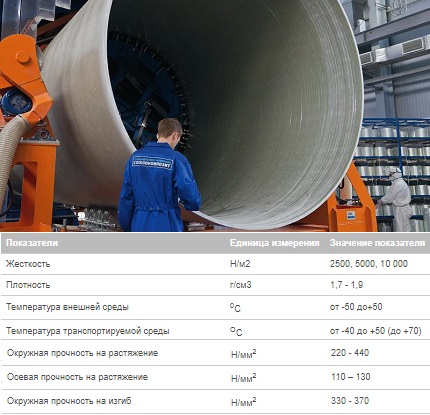

Заводы торговой марки расположены в США и многих странах Европы. Продукция группы Hobas заслужила всемирное признание за отменное качество. Трубы Hobas изготовлены по технике центробежного литья из стекловолокна и ненасыщенных полиэфирных смол.

Характеристики композитных труб Hobas:

Налажено производство фасонных деталей: колен, переходников, фланцевых патрубков и тройников.

Компания «Стеклокомпозит» наладила линию по выпуску стеклопластиковых труб Flowtech, техника производства – непрерывная намотка. Задействовано оборудование с двойной подачей смолистых веществ. Высокотехничные смолы подаются на укладку внутреннего слоя, а более дешевый состав – на структурный слой. Методика позволяет рационализировать расход материала и удешевить продукцию.

Основные компоненты труб Flowtite: стекловолокно, полиэфирная смола, песок. Применяемая техника – непрерывная намотка, обеспечивающая создание многослойного трубопровода.

Структура стеклопластика включает шесть слоев:

Проведенные исследования показали высокую абразивную стойкость – за 100 тыс. циклов обработки гравием, потери защитного покрытия составили 0,34 мм.

ООО «Полиэк» производит различные модификации трубной продукции из стеклопласта. Техника изготовления (непрерывная косослойная продольно-поперечная намотка) позволяет создавать трехслойные трубы до 130 см в диаметре.

Полимерные композитные материалы задействованы при создании обсадных труб, звеньев водоподъемных колонн, водоснабжающих трубопроводов и отопительных систем.

Технология изготовления и целесообразность использования стеклопластиковых труб:

Сравнение техники непрерывной и периодической намотки волокна:

В частном домостроение стеклопластиковые трубы используются довольно редко. Основная причина – высокая стоимость, по сравнению с пластиковыми аналогами. Однако в промышленной сфере качества композита оценили по достоинству, и массово меняют изношенные металлические магистрали на стеклопластиковые.

Металлопластиковые трубы по эксплуатационным характеристикам идеально подходят для создания систем водоснабжения и отопления. По правилам монтажа, для...

Металлопластиковые трубы по эксплуатационным характеристикам идеально подходят для создания систем водоснабжения и отопления. По правилам монтажа, для...

Несмотря на популярность металлопластика и полипропилена, медные трубы и фитинги повсеместно используют для монтажа отопительных и водоснабжающих сетей....

Несмотря на популярность металлопластика и полипропилена, медные трубы и фитинги повсеместно используют для монтажа отопительных и водоснабжающих сетей....

Обустройство бытовых и промышленных канализационных сетей осуществляется в наши дни с использованием одного из следующих приёмов сочленения: образование...

Обустройство бытовых и промышленных канализационных сетей осуществляется в наши дни с использованием одного из следующих приёмов сочленения: образование...